Teknik Yazılar

Pompa Seçimi

Pompa Çalışma Aralığı

Pompa Çalışma Aralığı

Uygun Pompa Seçimi

Pompa Seçimi

Pompa en genel tanımıyla havayı ya da bir akışkanı bir yerden bir yere aktarmaya yarayan çeşitli biçimlerde olan makinalardır. Mekanik kuvvetlerin fiziksel kaldırma veya sıkıştırma kuvveti ile maddeyi itmesi prensibini kullanarak çalışırlar.

Kullanımı en sık olan ekipmanlardan biri olan pompalar Kinetik Pompalar ve Pozitif deplasmanlı pompalar olarak ikiye ayrılır.

Kinetik Pompalar: Yüksek debide sıvı pompalamayı sağlarlar. Pozitif deplasmanlı pompalara göre daha ekonomik, hacimsel olarak daha küçük ve basit olmaları sebebiyle kullanımının en yaygın olduğu pompalardır. Bu pompalar kullanıldıkları rotor tipine göre üçe ayrılırlar.

I. Radyal (Santrifüj) pompalar

II. Eksenel Pompalar

III. Radyal – Eksenel Arası Pompalar

Radyal (Santrifuj) Pompalar

Santrifüj pompaların vakum yapma özelliği bulunmamaktadır. Akışkan atmosferik veya diğer bir basınç ile pompanın çarkına doğru hareket ettirilir, çark sayesinde akışkan hız kazanır ve gövdenin de etkisiyle basma yüksekliğine dönüşür. Basma yüksekliğine dönüşümün sağlıklı gerçekleşebilmesi için çarkın daima suyun içinde yer alması gerekir. Santrifüj pompalar 4 ana parçadan oluşur. Bu parçalardan çark akışkana kinetik enerjinin iletilmesinde rol alır. Salmastra akışkanın motor tarafına geçişini engelleyerek sızdırmazlığı sağlar. Pompa gövdesi akışkanı tutar ve kinetik enerjiyi basma yüksekliğine dönüştür ve son olarak mil motorun verdiği gücü çarka iletmekle görevlidir.

Santrifüj Pompa Seçimi

Pompa seçiminde gerekli belirli değişkenler vardır. Bu değişkenler Debi (Q) ve basma yüksekliği (H) değerleridir. Debi (Q): Birim zamanda pompadan geçen sıvının hacmidir. (m3/h) ve (lt/sn) birimleri kullanılır.

Pompa Basma Yüksekliği (H): Pompanın akışkana verdiği faydalı kinetik enerjidir. Pompanın giriş ağzı ile çıkış ağzı arasından ölçülür. Yaygın olarak (m) birimi kullanılır.

Sistemin basma yüksekliği H aşağıdaki gibi elde edilir.

H=HS+Hb+Ha

HS: Basılacak sıvını serbest sıvı yüzeyi ile basıldığı yer arasındaki statik yükseklik farkıdır.

Basınç Kayıplarının Toplamı (Hb): Basma ve emme hattında bulunan borularda oluşan sürtünme kayıpları, tüm vana, armatür ve fittingslerin sürtünme kayıplarını yani toplam basınç farkını oluşturur.

Akma Basıncı (Ha): Basma hattının sonunda sıvının akış basıncıdır.

Her pompanın kendine ait Q-H grafiği üzerinde sistem eğrileri bulunur.

Pompanın optimum çalışma noktasını bulmak için pompanın karakteristik eğrisi olan Q-H grafiğinin kesişme noktasına bakılmalıdır.

Pompa devir sayısı, çark çapı veya sistemin karakteristiğinin değiştirilmesi ile kesişme noktası değişebilir.

Pompa karakteristik eğrisinin değişimi için pompanın çapı, debisi ve basma yüksekliği arasında matematiksel bağlantıyla gerçekleşir.

Bu matematiksel bağlantı şu şekildedir;

- [D2/D1]2 = Q 2/Q1 = H 2/H1 D: Pompanın çark çapıdır.

- n2/n 1 = Q2/Q1

- [n2/n1]2 = H2/ H1

- [n2/n1]3 = P2/P1 n: Pompanın devir hızı. P: Elektrik şebekesinden çekilen güç.

Pompalarda net pozitif emme basıncı diye adlandırılan NSPH değeri pompanın işletmede kavitasyonsuz ve verimli bir şekilde çalışarak emiş tarafındaki yetersiz basınçtan kaynaklanan buharlaşmayı engellemek için giriş tarafında gerekli olan basınçtır. NSPH değeri her bir pompa için ISO 9906 ya göre belirlenir.

En Uygun Bölgede Pompa Seçimi

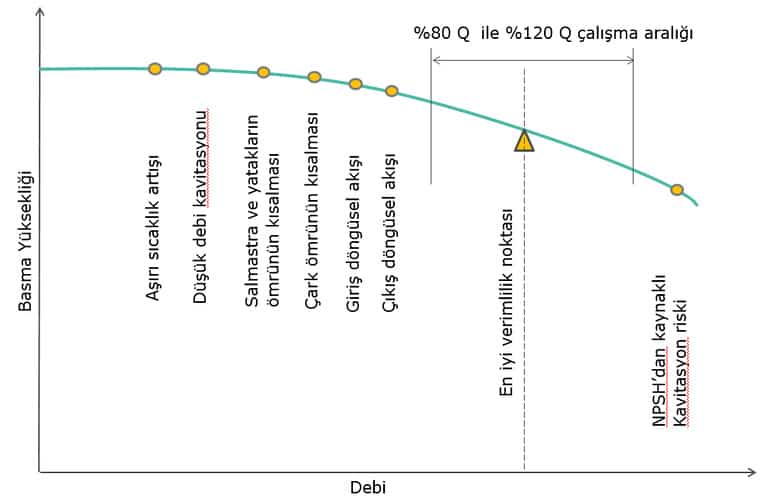

Pompa seçimi neden önemli? Seçtiğimiz pompanın motor verimi, hidrolik verimi en yüksek seviyelerde dahi olsa en uygun noktada seçmediğimiz pompa verimsiz olacaktır. Yani bir IE2 pompa verimine sahip bir pompanın en uygun noktasında IE3 verimli pompadan bile daha verimli olabilir. Yeter ki en uygun aralıkta seçim yapılabilsin. En uygun bölgede seçebilmemiz içinde pompa karakteristik eğrilerinde belirlediğimiz bölgeye göre seçim yaparız. Bu nokta pompanın en verimli noktası olarak kabul edilir. En verimli noktanın karşılığına gelen debinin %70 ile %120’si arasındaki bölgede pompayı seçmek gerekir

Bu sorunlardan bazılarına değinecek olursak (Şekil) . Pompa seçimimiz %120’ nin ilerisindeki noktada seçilecek olursa NPSH’ tan kaynaklı kavitasyon riski oluşur. Pompa seçim eğrisine baktığımızda altta NPSH eğrisinin debi ile doğru orantılı olarak artış gösterdiğini özellikle en verimli noktasından sonra hızla bir artış olduğunu görürüz. Pompanın NPSH değeri çok yüksek ise bu durumda pompanın kavitasyona uğraması yani pompanın, pompa çarkının ve gövdesinin erozyona uğramasına sebep olur. Bu yüzden de pompanın NPSH değeri ne kadar düşük olursa o kadar risksiz bir seçim yapmış oluruz.

Pompa seçimimiz %70 sınırlarının dışındaki bir noktada yani çok düşük debilerde seçilirse, pompa düşük debide yüksek basma yüksekliği vermeye çalışacaktır. Çünkü sabit devirli bir pompa, pompa eğrisi üzerinde bir noktada çalışacaktır. İstesek de istemesek de, ihtiyacımız olsa da olmasa da düşük debiye gittikçe eğrimiz her zaman daha fazla basma yüksekliği vermeye doğru gider. %70 in altında debimiz düşük olduğundan dolayı akışkan emiş tarafından basma yönüne doğru ilerlemesi gerekirken tekrar emiş tarafına doğru dönebilir buna giriş-çıkış döngüsel akışı diyoruz yani burada verimsiz bir çalışma söz konusudur. Debimiz bu noktadan daha da düşük seviyelerde ise motorumuzun yaptığı işi akışkana iletemediğini, yetersiz kaldığını görebiliriz. Bu da motorumuzun aşırı ısınmasına, ısınan motorun akışkanı ısıtmasıyla çarkların, salmastra ve yatakların ömrünün kısalmasına sebep olduğunu görürüz. Debimizin gittikçe düşmesi aşırı sıcaklık artışı ve düşük debi kavitasyonu riskini arttırmaktadır.

İçme Suyunda Maksimum Hijyen ve Konfor

İçme suyunda maksimum hijyen ve konfor!

İçme suyunda maksimum hijyen ve konfor!

İçme suyunda maksimum hijyen ve konfor!

Wilo Stratos PICO-Z, içme suyunda maksimum hijyen ve konfor sunuyor

Yüksek verimli içme suyu pompası Wilo-Stratos PICO-Z, içme ve kullanım suyu sistemlerinin “Legionella” gibi bakterilere karşı korunmasında güvenilir bir ürün olarak dikkat çekiyor. Sıcak suyun musluklarda her zaman hazır olmasını sağlayan Stratos PICO-Z, termik dezenfeksiyon özelliği ile zararlı mikroorganizmaların oluşumunu önleyerek kullanıcılara maksimum hijyen ve konfor sunuyor.

Hepimizin bildiği gibi, su olmadan hayatımızı devam ettirmemiz mümkün değil. Bu kadar hayati önemi olan bir maddeyi elbette korumalı ve içeriğini kontrol etmeliyiz. Bu kıymetli maddenin içinde sadece hidrojen ve oksijen yok; birçok farklı türde zararlı, zararsız organizmalar ve mineraller de var. Bu içeriklerden bir tanesi ise çok aşina olmasak da son derece tehlikeli olan; “Legionella” bakterisidir.

İlk olarak 1976 yılında ABD’de Philadelphia’da görülen bu bakteri türü bir çeşit akciğer enfeksiyonuna sebep oluyor. Toplum sağlığı açısından kritik bir öneme sahip olan bakteri, salgın şeklinde yayılabiliyor.

Geniş içme suyu sistemleri; büyük, uzun, branşmanlı, sıcaklık değişiminin fazla, akışın çok yavaş ya da durağan olduğu su boruları, havalandırma amaçlı su kullanımının olduğu sistemler, uzun süre beklemede kalan ve sirküle edilmeyen depolar; dolayısıyla otellerin, hastanelerin, okulların su temin ve taşıma sistemleri bu bakterinin çoğalması için ideal ortamlardır.

Su sıcaklığı Legionella bakterisinin çoğalması için kritik bir parametredir. 70°C ve üstünde bu bakteri ölür, 40°C banyo suyu sıcaklığı ise Legionella’nın büyümesi için ideal sıcaklıkken, içme suyu sıcaklığında uyku halinde yaşamaya devam eder.

Hangi önlemler alınmalı?

Önlem alınmaz ve düzenli kontroller yapılmazsa özellikle kamusal alanda salgınlara ve ölümlere sebep olabilecek Legionella bakterisinin, bina ve tesislerin su hatlarında ve depolarında oluşumunun önüne geçilebilir. Şu önlemlerin alınması gerekmektedir:

- Büyük kapasiteli sistemlerde su sıcaklığını 60°C’nin üstüne çıkarmak,

- Düzenli termik dezenfeksiyon işlemi yapmak

- Sistemde hidrolik balans sağlamak

- Borulardaki su hızlarını 0,2-0,5 m/sn olacak şekilde ve sistemin gerçek ihtiyacına göre boyutlandırmak

- Sirkülasyon pompasının sürekli on/off durumuna geçmesine engel olmak.

Sağlık Bakanlığı’nın yönetmeliği ile uyumlu

Sağlık Bakanlığı tarafından yayınlanan “İnsani Tüketim Amaçlı Sular Hakkında Yönetmelik” ile içme ve kullanım suyunun devamlı izlenmesi ve gerekli tedbirlerin alınması konusunda düzenlemeler yapılmıştır. Kontrol periyodu ve mikrobiyolojik parametreler, ilgili yönetmelikte belirtilmiştir. İçme ve kullanım sularının, kirlenmesi ve bu kirlenmenin insan sağlığına potansiyel bir tehlike oluşturması durumunda, bu mikro organizmaların ayrı ayrı izlenerek gerekli tedbirlerin alınması gerekliliği yönetmelikte bildirilmiştir.

Müşterilerinin ve güncel hayatın farklı ihtiyaçlarına yönelik, yenilikçi ürünler üretme geleneğine sahip olan Wilo’nun, termik dezenfeksiyon işlevli, sıcaklık kontrol işletim modlu Stratos PICO-Z pompası bu alanda güçlü bir üründür.

Hijyenik sıcak su pompası olan Stratos PICO-Z; sıcak suyun her zaman musluklarda hazır olmasını sağlar. Su tasarrufu yapma konusunda yardımcı olur. Suyun sistem için durağan kalmasını engeller. Ayrıca termik dezenfeksiyon özelliği ile zararlı mikroorganizmaların oluşumunu önleyerek kullanıcılara maksimum hijyen ve konfor sunar.

Sıcaklık kontrol modüllü pompa devri, dönüş sıcaklığına bağlı olarak düzenlenir. Geri akış sıcaklığı ayarlı olan pompa, asgari sıcaklığın üstünde kalır. Sıcaklık regülasyonu, pompanın akışını, ayarlanan değerin altına düşürmesi durumunda pompa, ayarlanmış olan minimum akışı korur.

“İnsani Tüketim Amaçlı Sular Hakkında Yönetmelik”, su ile temas eden tesisat bileşenlerinin suyun niteliğini bozmayacak ve insan sağlığına zarar vermeyecek şekilde düzenlenmesini öngörür. Bu bağlamda Stratos PICO-Z, paslanmaz çelik gövdesiyle suyu, bakteri ve korozyondan korurken aynı zamanda uzun ömürlü bir performans sağlar.

Elektrik ve yakıt tasarrufu

Kurulumu ve kullanımı son derece kolay olan Stratos PICO-Z, Wilo-Connector ile donatıldığında, elektrik bağlantısı alet kullanmaksızın kolayca devreye alınır. LC ekran üzerinden işletme koşullarının yanı sıra mevcut güç tüketimine, toplam güç tüketimine ve sıcaklık bilgisine ulaşmak mümkündür. Ayrıca entegre tuş kilidi ile istenmeyen ayar değişikliklerinin önüne geçilir. Tek tuşla termik dezenfeksiyon işlevi devreye girer, suyu Legionella’ya karşı korur. Böylelikle her zaman doğrudan sıcak ve güvenilir suya ulaşılmasını sağlar. Elektrik ve yakıt tasarrufu ile işletme giderlerinin minimum seviyeye inmesini sağlayan Stratos PICO-Z, içme ve kullanım suyu uygulamalarının gerekliliklerine göre tasarlanmış yeni ve yüksek verimli bir içme suyu pompasıdır.

Kaynakça:

- Techem

- https://eshltd.wordpress.com/2015/08/19/what-is-legionella/

- LEGIONELLA and the prevention of legionellosis Edited by: Jamie Bartram, Yves Chartier, John V Lee, Kathy Pond and Susanne Surman-Lee

Pompa Gücü Hesabı

Pompa Gücü Hesabı

Tahrik motor gücünün doğru seçimi önemlidir. Olması gerekenden daha küçük motor seçilmesi, işletimde istenen hidrolik kapasiteye ulaşılamaması ve sık sık termik atması gibi problemler yaratırken, gereğinden daha büyük seçilmesi, işletmede gereksiz elektrik sarfiyatına ve dolayısıyla yüksek işletme giderlerine neden olmaktadır.

Motor gücünün doğru seçimi için aşağıdaki formülden yararlanabilirsiniz.

P=Q x H x P — 367 x nh x emniyet faktörü

Debi (Q): Birim zamanda pompadan geçen sıvının hacmidir. (m3/h) ve (lt/sn) birimleri kullanılır.

Pompa Basma Yüksekliği (H): Pompanın akışkana verdiği faydalı kinetik enerjidir. Pompanın giriş ağzı ile çıkış ağzı arasından ölçülür. Yaygın olarak (mSS) birimi kullanılır.

Akışkan Yoğunluğu (ρ): Pompadan geçen akışkanın yoğunluğudur. Birimi (kg/m3)tür.

Motor Verimi (ηm): Pompa mil gücünün (P2) şebekeden çekilen güce (P1) oranıdır. Her pompa aldığı gücün bir kısmını çıkış gücü olarak kullanırken geriye kalan gücü ise gürültü, ısı gibi faydasız olarak çevreye yayılır.

Hidrolik Verim (ηh): Mil gücünün ne kadarının akışkana iletildiğini yüzdesel olarak ifade eden terimdir.

Yoğunluk (ρ): Akışkan genellikle su olduğu için yoğunluğu 1 olarak kabul edilir ve güç hesabında dikkate alınmaz. Birimi (kg/m3) tür.

Kullanılacak motorun nominal gücünün seçiminde ise bu gücün üstüne genelde aşağıdaki verilen oranlarda emniyet payı eklenmektedir.

P ≤ 1,5kW’lık mil güçleri için %15 (çarpım faktörü 1.15)

P ≤ 15kW’lık mil güçlerine kadar %10 (çarpım faktörü 1.10)

P > 15 kW’lık mil güçlerin için %5 (çarpım faktörü 1.05)

Elektrik motorlarına ait kataloglarda verilen anma güç değerlerinin, çevre sıcaklığı 40 ℃’yi geçmeyen, deniz seviyesinden 1000 m’ye kadar yükseklerde, şebeke anma gerilimi 220/380 – 380/66 Volt olan ve gerilim dalgalanmaları ±%5’den daha yüksek olmayan şebekeler için geçerli olduğu unutulmamalıdır.

Hesaplamaları bir örnekle anlatalım:

Pompanın kapasitesini 70 m3/h 17mSS olarak düşünelim:

Hidrolik verimi %75 olarak alırsak

P2==4,32 kW;

Pompanın mil gücü P ≤ 15kW olduğundan nominal gücü bulmak için 1,1 katsayısı ile çarpılır.

Pnominal= 4,32kW x 1,1= 4,75 kW’dır. Seçilecek motor 5,5kW’lık bir motordur.

Hidrolik verimi %70 olarak alırsak

P2==4,63kW;

Pompanın mil gücü P ≤ 15kW olduğundan nominal gücü bulmak için 1,1 katsayısı ile çarpılır.

Pnominal= 4,63kW x 1,1= 5,09 kW’dır. Seçilecek motor 5,5kW’lık bir motordur.

Hidrolik verimi %60 olarak alırsak

P2==5,4 kW;

Pompanın mil gücü P ≤ 15kW olduğundan nominal gücü bulmak için 1,1 katsayısı ile çarpılır.

Pnominal= 5,4 kW x 1,1= 5,94 kW’dır. Seçilecek motor 7,5kW’lık bir motordur.

Pompaların enerji tasarrufunu etkileyen en önemli konular:

1. Pompanın doğru noktada seçilmesi

2. Pompanın hidrolik verimi

3. Pompanın motor verimi

Ülkemizde pompa seçimi sırasında yapılan en büyük hatalardan biri de bu üç kriterden sadece birine yani motor verimine dikkat etmektir. Oysaki pompanın motor verimi çok yüksek olsa bile eğer pompa doğru noktada seçilmemiş ve pompanın verimi yüksek değil ise o pompanın enerji tasarrufundan söz etmek mümkün değildir.

Pompanın enerji tasarrufunu arttırmak için frekans konvertörü ile sürmenin de enerji tasarrufuna büyük oranda olumlu etkisi vardır. Frekans konvertörü, devir hızını ya da frekansı düşürerek pompanın kullandığı gücü büyük oranda azaltıyor. Frekans konvertörü ile devir hızını düşürme ihtiyacı kısmi yüklerde ortaya çıkıyor.

Kısmi yük, pompa değişken taleplerde çalışmak durumunda kalıyor ise pompanın hesaplanan en yüksek değerinde yani çalışma noktasında değil daha düşük yüklerde çalışma durumudur. Her pompanın kapasitesi konforun bozulmaması ve talebi karşılaması için en pik yüke göre hesaplanır ve pompa seçimleri en pik yüke göre yapılır. Oysaki pompa, en pik yükte ömrünün yaklaşık %5-6’sında çalışır. Geri kalan ömür süresini kısmi yüklerde geçirir.

Pompalarda Enerji Verimliliğini Etkileyen Faktörler

Seçim Noktası

Seçim Noktası

Pompalarda Enerji Verimliliğini Etkileyen Faktörler

Günümüzde enerji verimliliği en çok konuşulan konulardan biri olarak karşımıza çıkmaktadır. Gerek enerji kaynaklarının azalması, gerekse fosil esaslı enerji kaynaklarının kullanılması sonrası oluşan gazların çevreyi olumsuz etkilemesi, enerjiyi daha az tüketen cihazların geliştirilmesi ihtiyacını doğurmuştur. Bununla ilgili olarak öncelikle Avrupa ülkeleri başta olmak üzere dünyadaki bazı ülkeler, enerji verimliliği ile ilgili politikalar geliştirmekte ve yeni yönetmeliklerle çok enerji tüketen verimsiz cihazların da kullanımını sınırlamaktadırlar.

Pompalar, özellikle elektrik motoru ile çalışan cihazlar (konveyörler, kompresörler, fanlar, pompalar, vantilatörler vb.) arasında enerji tüketimi açısında %20’lik büyük bir paya sahiptir. Bu yüzden pompalarda yapılacak bir verim artışı, ciddi bir enerji tasarrufu yapabilme potansiyeli taşımaktadır.

Pompaların verimliliklerinin arttırılmasına yönelik en önemli gelişmelerden biri motor verimlilikleri konusunda olmuştur. 2010 ile 2017 yılları arasında motor teknolojisinde yapılan yenilikler önemli verim artışlarını beraberinde getirmiştir (IE1’den IE5’e kadar). Motor verimliklerinde artışı sağlamak için statordaki sargıların arttırılması, rotorda daha kuvvetli mıknatısların kullanılması, soğutma kanallarının arttırılması, motor fanının yeniden boyutlandırılması gibi bazı yenilikler ön plana çıkmaktadır.

Pompalarda frekans konvertörü kullanımı da enerji verimliliğine önemli katkı sağlamaktadır. Çünkü pompalar ihtiyaç duyulan maksimum yüke yani ihtiyaca göre seçilmekte, ancak ömürlerinin çok büyük bölümünü kısmi yüklerde yani çok daha düşük ihtiyaçları karşılayarak geçirmektedirler. Buna en tipik örnek olarak ısıtma sisteminde kullanılan sirkülasyon pompalarını verebiliriz. Bu pompaların debi değerleri çalışacakları ısıtma periyodunda o bölgenin maruz kalacağı en soğuk hava şartlarına göre seçilirler. Ancak bu en soğuk hava şartları tüm çalışma döneminin sadece %2’sinde geçerlidir, yani geri kalan %98’lik süreçte bu seviyede bir debi ihtiyacı söz konusu değildir.

Yılın en soğuk günleri* ısıtma periyodunun sadece %2‘sidir. Pompa kapasiteleri bu günler esas alınarak seçilir.

*Makine Mühendisleri Odası’nın belli şehirler için ısıtma sistemi için esas aldığı dış hava tasarım sıcaklıkları:

- İstanbul: -3°C

- Ankara: -12°C

- İzmir: 0°C

- Adana: 0°C

Isıtma periyodunun kalan %98‘inde gereksiz şekilde tam kapasite çalışan pompaların elektrik tüketimi ciddi rakamlara ulaşır.

Frekans konvertörlü sirkülasyon pompaları, ısıtma periyodunun %98’ine karşılık gelen kısmı yük ihtiyaçlarında frekansı düşürerek, pompanın gerçekte ihtiyaç duyulan değere (aşağıdaki şekildeki kırmızı nokta) daha yakın bir noktada çalışmasına olanak tanırlar ve önemli bir enerji tasarrufu sağlarlar.

Frekans konvertörü ile güç tüketimi arasındaki matematiksel bağıntıyı açıklamak gerekirse, frekans ile güç tüketimi arasında küpüyle doğru bir orantılı bir ilişki var:

(n1)3 x P1 = (n2)3 x P2

- n1: Frekans (ilk durum)

- n2:Frekans (İkinci durum)

- P1:Motor gücü (ilk durum)

- P2:Motor gücü (ilk durum)

Bu matematiksel ifadeden anlaşıldığı gibi kabaca bir hesap yapılırsa, frekansı yarıya düşürdüğümüzde harcanan gücü de 8 kat düşürmüş oluruz. Enerji verimliliğini etkileyen bir diğer konu ise, pompaların seçimine ilişkindir.

Eğer pompa yanlış noktada seçilmiş ise motor ve hidrolik verimliliğinin yüksek olmasının avantajları neredeyse ortadan kalkıyor. Pompanın doğru seçimi için şu yolu izlemek gerekiyor: Pompa eğrisi üzerinde belirtilen en yüksek hidrolik verim noktasının ±%20 aralığındaki bölgede seçilmesi gerekiyor. Eğer bu bölgede seçilmez ise yaşanabilecek olumsuzluklar aşağıdaki şekilde belirtilmiştir.

Bir pompayı tercih ederken, verimliliğini etkileyen faktörlerin bilinmesi, pompanın tasarruflu çalışmasının yanında uzun ömürlü ve sessiz çalışmasını da sağlayacaktır.

Sonuç olarak enerji tasarruflu yeni nesil ürünlerin kullanımı, hem ödediğimiz bedel anlamında bireysel, hem de ülkenin geleceği açısından da toplumsal faydalar sağlayacaktır.

"Ceram Protected" kaplama teknolojisi

Ceram Kaplı Pompa Örneği

Ceram Kaplı Pompa Örneği

"Ceram Protected" kaplama teknolojisi

WILO patentli "Ceram Protected" kaplama teknolojisi, alt tapı uygulamalarında kullanılan pompaların işletme sürelerini dört katına kadar uzatan güçlü yapısıyla fark yaratır. Pompalara, korozyona ve darbelere karşı benzersiz bir dayanıklılık katan "Ceram Protected", bununla birlikte yüksek verimlilik ve düşük enerji maliyetleri de sağlar. WILO olarak, agresif atık suların bulunduğu tüm uygulamalarda, yatırımlara değer katmak, aşınma ve korozyonun önüne geçmek için “Ceram Protected" kaplama teknolojisini tavsiye ediyoruz.

Günümüzde su kaynakları giderek azalmakta ancak insan kullanımı sonucunda sulara karışan kirletici miktarları aynı kalmaktadır. Bunun sonucunda da, geçmişe göre çok daha kirli ve agresif atık sular ortaya çıkmaktadır.

Agresif olan atık su ile temas halinde bulunan tüm ekipman yüzeylerinde ve malzemelerinde aşınma ve korozyon oluşmakta, bu da ekipmanların performanslarının düşmesine ya da ekipmanların tamamen kullanılamaz hale gelmesine neden olmaktadır.

Özellikle pompalarda oluşan pas ve aşınma, hidrolik verimliliği büyük bir oranda etkilemektedir. Hidrolik verimin azalması, pompaların çok daha fazla enerji tüketmesine neden olmaktadır. Bunun yanında, pompalar optimum çalışma noktalarında çalışamamakta, rulmanlarda ve mekanik salmastralarda zorlama ortaya çıkmakta ve bunun sonucunda pompanın işletme süresi kısalmaktadır.

Bu durumdaki gibi yüksek stresler altında, döküm malzeme kullanıldığında, ekipman parçalarının 500 saatlik işletme sonrasında değişmesi ihtiyacı ortaya çıkacaktır.

Çift bileşenli, seramik esaslı ve WILO patentli "Ceram Protected" kaplama teknolojisi sayesinde, ekipmanların işletme süreleri 4 katına çıkmakta ve bunun yanına yüksek verimlilik ve düşük enerji maliyetleri sağlanmaktadır.

"Ceram Protected" teknolojisi ile SS 304 paslanmaz çelik malzemeye göre dayanımı çok daha yüksek ve SS 316 dubleks paslanmaz çelik malzemeye göre maliyet açısından çok daha avantajlı ekipmanlara sahip olmak mümkündür.

"Ceram Protected" kaplama, 400 mikron kalınlığında tek kat olarak pompa yüzeyine püskürtme şeklinde uygulanmakta ve sonrasında pompa fırınlanarak kaplama işlemi tamamlanmaktadır. "Ceram Protected"a alternatif olarak uygulanan epoksi kaplama ile 4 kat kaplama yapılsa dahi ancak 5 N/mm2 yapışma gücüne ulaşılabilmektedir. "Ceram Protected" ile tek kat kaplama yapılarak 15 N/mm2 yapışma gücüne sahip olunabilmektedir. Bu sayede, pompaların hem korozyona hem de darbelere karşı daha dayanıklı hale gelmesi sağlanmaktadır.

"Ceram Protected" kaplama C0, C1, C2 ve C3 olarak isimlendirilen değişik tür ve dayanımlarına sahip olarak, müşterilerimizin ihtiyaçlarına göre ekipmanlara uygulanmaktadır.

Kaplama pompanın, iç, dış, çark ve motor kısımlarına uygulanarak, pompanın agresif sulara karşı, korozyon ve aşınma etkilerinden tamamen korunmasını ve darbelere karşı daha da dayanıklı olmasını sağlamaktadır.

WILO olarak "Ceram Protected" kaplama teknolojimizi agresif suların bulunduğu tüm uygulamalarda tavsiye ediyoruz. Çünkü bizler, yatırımlarınızın paslanmasını istemiyoruz.

Yangın Pompası (UL Listeli FM Onaylı) Seçim Kriterleri

Yangın pompası karakteristik eğrisi

Yangın pompası karakteristik eğrisi

Yangın Pompası Seçim Kriterleri

Yangın sistemlerinin kalbi pompalardır. Hidrant, yangın dolabı ve sprinklerlere yeterli miktarda debinin ve ihtiyaç duyulan basınçla transferini, yangın ile mücadele pompaları ile gerçekleştirir.

Yangın pompasının seçilmesi için nominal debi ve nominal basınç kapasitelerinin belirlenmesi gerekmektedir. Bu kapasiteleri belirlemek için bir yangın yönetmeliği takip etmek gerekir. Takip edilen yangın yönetmeliğinde tesisin tehlike sınıfı belirlenir, kritik alan seçildikten sonra hidrolik hesap ile sistemin ihtiyaç duyduğu nominal debi ve nominal basınç hesaplanır.

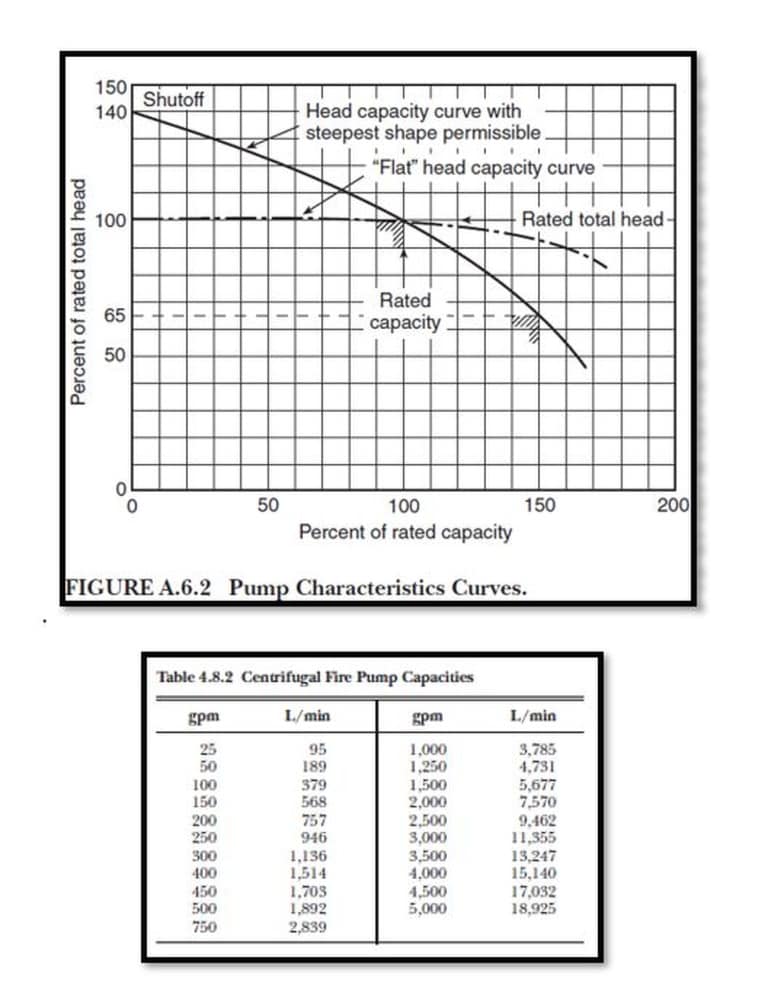

Yangın ile mücadele konusunda, dünyada birçok standart uygulanmaktadır. Yangın konusunda dünyada en çok kabul gören ve en ayrıntılı standartları NFPA kurumu yayınlar. Yangın pompları ile ilgili olan standartıda NFPA20 (Yangın Sistemlerinde Pompa Kurulumu için Standart) dir. İçerisinde yangın pompası karekteristik eğrilerinin belirlenmesi için bir grafik mevcuttur (NFPA20 Figure A.6.2). Bu grafik pompaların performanı için bazı sınırlandırmalar getirmekte ve diğer pompa gruplarının aksine eğrilerinin çok dik olmamasını ve basınç artışının hızlı bir şekilde düşmesini sağlar. Grafiğe göre;

- Pompa kapalı basma basıncı, anma basıncının % 140’ ından fazla olmamalı,

- Pompa anma debisinin %150 değerinde çalışabilmeli,

- %150 anma debisinde, anma basıncının en az %65’i kadar basınç sağlamalıdır.

NFPA sadece stadarları belirler, herhangi bir belge vermez. Ürünlerin NFPA standartına uygun olduğunu belgelemek için UL, FM veya benzeri bağımsız kuruluşlardan sertifika alınması gerekmektdir.

UL listeli FM onaylı ürünlerde, FM regülasyonu gereği motor seçimi yapılırken açık vanada ihtiyaç duyulan güce göre seçim yapılması gerekmetedir.

NFPA, pompa debilerini de standardize etmiştir. Pompa için beyan edilen debi, NFPA 20'de tablo 4.8.2'de belirtilen bir debi olmalıdır. Bunların haricindeki debiler için onay verilmez. 5000 gpm üzerindeki debilerde üretilmiş pompalar için yetkili makam veya listeleme laboratuvarı tarafından bireysel olarak inceleme yapılmaktadır.

Yedek dizel motor tahrikli pompa kullanılmadığı takdirde, elektrik motor tahrikli pompa için otomatik trasfer panosu kullanılması gerekmektedir. Elektrikli yangın pompalarının enerji beslemesi güvenilir kaynaktan ve binanın genel elektrik sisteminden bağımsız olarak sağlanmalıdır.

Sistemde dizel pompa kullanılması halinde yakıt tankı, ana rahatlama vanası ve susturucu seçimlerine dikkat edilmesi gerekmektedir;

- NFPA 20’ye göre beygir gücü başına 1 galon yakıt tankı kapasitesine ek olarak termal genleşme ve dipte kalan alan için %10 hacim artışı yapılmalıdır. Yani 100 beygirlik bir dizel motor için minimum 110 galonluk bir yakıt tankı tedarik edilmesi gerekmektedir. Olası yakıt dökülmelerini kontrol altına almak için yakıt depolama tankının altında, yakıt tankının kapasitesi kadar bir havuz yapılması gerekmektedir.

- Dizel motorların devrinin kontrolden çıkması durumunda veya pompa basıncının belirli bir eşiğin üzerine çıkması durumunda aşırı basıncı tahliye etmek için pompanın tahliye tarafında bir basınç tahliye vanası gerekir.

- Dizel motor egzozu, bir susturucudan dışarıya yönlendirilmelidir.Ana ve yedek pompalar dışında tesisatta oluşabilecek küçük basınç kayıplarına karşı sistemin her zaman basınç altında tutulması için Jokey pompalar kullanılır. Jokey pompa olarak yüksek basınçlı, çok kademeli dik milli pompalar kullanılır. Jokey pompanın debisinin, ana pompanın debisininin %1 kadar olması yeterlidir. Jokey pompanın basınçı ise ana yangın pompasının basınçının yaklaşık 10mss (0,7bar) yukarısında olması yeterlidir.

Ana ve yedek pompalar dışında tesisatta oluşabilecek küçük basınç kayıplarına karşı sistemin her zaman basınç altında tutulması için Jokey pompalar kullanılır. Jokey pompa olarak yüksek basınçlı, çok kademeli dik milli pompalar kullanılır. Jokey pompanın debisinin, ana pompanın debisininin %1 kadar olması yeterlidir. Jokey pompanın basınçı ise ana yangın pompasının basınçının yaklaşık 10mss (0,7bar) yukarısında olması yeterlidir.

Yangın Sistemlerinde bir diğer önemli ekipman da yangın pompalarının kontrol panolarıdır. Her bir yangın pompasının ayrı bağımsız panosu olması gerekmektedir. Panolar, bir basınç prosestatı ile verilir ve istenilen çalışma değerine ayarlanarak, otomatik olarak çalışması sağlanır. Elektrikli yangın pompası panosu veya dizel yangın pompası panosu, yangından korunma sisteminde bir basınç düşüşünü algıladığında elektrik motoru veya dizel motor tahrikli bir yangın pompasını başlatmak için tasarlanmıştır.

Pompa Verimliliği ve Kompozit Çark

Kompozit Çark

Kompozit Çark

Pompa Verimliliği ve Kompozit Çark

Pompa verimliliği ve Kompozit Çark

Dünyada kullanılan elektrik enerjisinin yaklaşık %20’si, akışkan transferinde kullanmış olduğumuz pompalarımız tarafından tüketilmektedir. Optimum hesaplamalarla oluşturulmuş sistem tasarımı ve verimli pompaların seçilmesi ile bu enerjinin yaklaşık %35’i tasarruf edilebilir.

Günümüzde pompa verimliliğinden bahsederken birçok kişinin aklına ilk gelen tahrik elamanı olan motor verimliliği tabirini kullanmaktır. Oysaki toplam verimliliğe bakarken motor verimliliği ile birlikte pompa hidrolik verimliliğini de göz önünde bulundurmamız gerekir.

Kullanmış olduğumuz kuru rotorlu motorlar ile ilgili,

1998 senesinde Cemep (Avrupa Elektrik Makineleri ve Güç Elektroniği İmalatçıları Komitesi) tarafından tamamen gönüllük esasına dayalı oluşturmuş olduğu EFF sınıfı motorlardan, 2009 senesinde IEC (Uluslararası Elektroteknik Komisyonu) tarafından IEC 60034 Standardı ile motor verimlilikleri standarda bağlanmış ve bu yeni standart IE kodu ile başta Avrupa birliği ülkeleri olmak üzere dünyanın birçok ülkesinde kabul edilerek kullanılmaya başlanmıştır.

Özellikle ülkemizde endüstride yaygın olarak kullanılan EFF3 (Düşük Verimli Motor) motorlardan, 2017 yılında neredeyse tüm kw gruplarında kullanımı zorunlu hale gelen IE3 (Çok yüksek verimli motorlar) motorların kullanımı ile birlikte %90-%95 verimlilik dereceleri elde edilerek motor verimliliği ile ilgili büyük bir aşama kaydedilmiştir.

28.04.2021 Tarihinde Resmi Gazetede yayımlanan “ELEKTRİK MOTORLARININ VE DEĞİŞKEN HIZ SÜRÜCÜLERİNİN ÇEVREYE DUYARLI TASARIM GEREKLİLİKLERİNE DAİR ” son yayınlanan tebliğde de 5,5 kw ve üzeri motor güçlerinde IE3 ve üzeri verim sınıfı değiştikçe motorlarda verim artış oranı çok fazla değişmediği görülmektedir. Ama özellikle ülkemizde geçmişte yaygın olarak kullanılan ve hala birçok fabrikada ve tesiste arızalanmadığından dolayı değiştirilmeden kullanılmaya devam eden EFF sınıfı ile karşılaştırma yapıldığında motorlardaki verim artışının muazzam seviyelere geldiği görülecektir.

Bu nedenle günümüzde pompa firmaları, motor verimliliğinden ziyade, pompaların hidrolik verimliliklerini, teknolojik özelliklerini, iletişim kabiliyetlerini, kullanılan ekipmanların dayanım ve kullanım ömürlerini daha fazla artırmaya yönelik AR-GE çalışmaları yapmaktadırlar.

Pompa verimliliğine pozitif etki eden önemli unsurlardan Kompozit Çarkların kullanımı:

Kompozit malzeme, birbirinden farklı fiziksel ve kimyasal özellikleri olan iki veya daha fazla malzemeyi bir araya getirerek oluşturulmuş yeni üstün özellikli malzemeye verilen isimdir.

Kompozit malzemeler birçok sektörde kullanılmaktadır. Denizcilik, otomotiv, raylı sistemler, savunma sanayi, uzay ve havacılık sanayi, eğlence sektörü, inşaat, gıda, spor ekipmanları ve tabi ki pompalar ve çarklarında…

Genelde kompozit malzemeden yapılmış çarklar bilgisayar kontrollü tezgahlarda, sıkı ölçüsel toleranslarla özel olarak üretilmektedir. Bu durum bize çarkın çalışma noktasına adaptasyonu ve yüzey pürüzlülüğünün minimize edilmesi konusunda büyük avantaj sağlar. Üstün mühendislik ürünü kompozit çarklar son derece pürüzsüz yüzeylere sahiptirler. Kendinden yağlı özelliğe sahip kompozit çarkların sürtünme katsayısı, döküm, bronz ve paslanmaz çelik malzemeden yapılmış çarklara göre oldukça düşüktür. Düşük sürtünme katsayısı, verimliği artırarak enerji tüketimini azaltmada büyük katkı sağlar.

Kompozit malzeme yapısı gereği Korozyon, Kavitasyon ve Malzeme erezyonuna oldukça dayanıklıdır.

Kompozit çarkların korozyona direncinin paslanmaz malzemeye göre yüksek olması, hem tuzlu su transferi hem de atık su uygulamalarında da kullanım ömrü ve verim açısından diğer malzeme opsiyonlarına göre oldukça üstünlük sağlar. Korozyona uğrayan çarklar bir süre sonra çark yüzeyi üzerindeki malzeme kaybından dolayı çalışma noktaları değişecek ve verimlilikleri düşerek güç tüketimini arttıracaktır.

Enerji tasarrufuna sağladığı en büyük etkenlerden bir diğeri ise diğer malzemelere göre %15-20 arasında daha hafif olması, çarkı hareket ettirmek için daha az güce ihtiyaç duyulacak, hafif olmasından dolayı mil üzerindeki çarkı dengeleyen ve taşıyan yataklara daha az yük binecek, hafiflemeyle birlikte oluşacak titreşim ve balans kaçıklıklarının önüne de geçilecektir.

Kompozit çarklar, korozyona, kavitasyona ve aşınmaya karşı yüksek dayanım, düşük sürtünme katsayısı, düşük ağırlık ve hassas toleranslarda üretilmeleri ile sistemlerinize düşük enerji tüketimi ve uzun bir servis ömrü sağlayacak ve pompalarda farklı parçalarda da kullanımı gitgide yaygınlaşarak artacaktır.

Kaynaklar: Pumps & Systems J.Kozel

Optimum Hesaplarla Tasarlanmış Pompa Emme Hattında Dikkat Edilmesi Gerekenler

Günümüzde sürdürülebilir bir yaşam için enerji ve enerji kaynaklarının (petrol, kömür, doğalgaz fosil yakıtların) giderek azalıyor olması ile çevreye verdiği zararlar ve tasarruf sıkıntısı, enerji verimliliğinin önemini ve bu konuda alınabilecek tedbirleri ön plana çıkarmaktadır.

Dünyada kullanılan elektrik enerjisinin yaklaşık %20 sinin akışkan transferinde kullanılan pompalar tarafından tüketildiği düşünüldüğünde verimli pompaların kullanımı ile birlikte, optimum hesaplamalarla oluşturulmuş sistem tasarımının, enerji tasarrufuna, sistemin ve sistem pompalarının daha uzun ömürlü ve daha güvenli çalışmasına olumlu birçok etkisi vardır.

Peki optimum hesaplamalarla oluşturulmuş emme hattımız nasıl olmalı, nelere dikkat etmeliyiz?

- Emme hattı mümkün olduğunca kısa ve sade olmalı, direnç yaratacak dirsek ve fittings miktarı olabildiğince az olmalıdır.

- Emme borusunun çapı kullanılanılacak pompanın emme çapından kesinlikle küçük olmamalı hatta mümkün ise pompa emiş hattındaki hıza bağlı olarak çok daha büyük olmalıdır.

- Emme hattındaki akış hızı, mümkün olduğunca 2m/s geçmeyecek şekilde tasarlanmalı ve buna göre emmiş hattında boru çapı seçimi yapılmalıdır. İçerisinde katı partikül bulunduran yarı viskoz akışkanlar için mümkün olduğunca 1-1,2 m/s geçmeyecek şekilde boru çapı tayini yapılmalı, yüksek hızlarda çökelme oluşabileceği göz önüne alınmalıdır.

- Borulama, emme hattında kesinlikle hava cebi oluşumunu engelleyecek şekilde dizayn edilmelidir. Genelde pompaların emme çapından daha büyük çapta boru kullanacağımız için emme hattında hava cebi oluşumunu engelleyecek eksantrik redüksiyon kullanımı önemlidir. Konsantrik redüksiyon kullanılması hava cebi oluşumuna sebep olacaktır.

Pompa emme flanşı üzerine veya yakınına takılı dirsekler mutlaka kaldırılmalı, dirsek ile pompa emme bağlantısı arasında, pompa emme bağlantısı çapının en az 5 veya 10 katı düz boru olmadır. Düz boru kullanımı pompa emiş ağzında türbülanslı akışı engelleyecek, buna bağlı oluşacabilecek kavitasyon, gürültü ve titreşim oluşması önleyecektir.

Negatif emişli hatlarda hava cebi oluşumuna engel olunmalı, düz boru geçişi hava cebi oluşumunu engelleyecek biçimde tatlı bir eğimle bağlanmalı ve dipten gelebilecek ve pompaya zarar verebilecek her türlü katı partikül, taş, toprak, bez, poşet vs gibi maddelerin geçişini engellemek için mümkünse süzgeçli tip dip klapesi kullanılmalıdır. Emiş esnasında direnç yaratmaması için emiş hattında kullanılan boru çapının en az 3-4 katı büyüklükte olması gerekmektedir.

Görsel kaynak: Cornell

Görsel kaynak: Cornell

Daldırılan emme borusunun sıvı yüzeyine yakın olması emiş esnasında vorteks oluşumuna ve buna bağlı pompa ve sistem içerisinde sıkıntılara sebep olacağı unutulmamalı, kavitasyon, ses, titreşim vs. min daldırma derinliği hesaplarına uygun olarak sistem tasarlanmalıdır.

Diğer önemli hususlardan biri de hem emme, hem de basma hattı için, pompanın kesinlikle bir taşıyıcı veya destek noktası gibi kullanılmamasıdır. Boru hattının ağırlığını pompa üzerine bindirilmesi, kaplin ayarının kaçmasına, yatakların arızalanmasına gövdenin çatlamasına kadar birçok istenilmeyen durumun oluşmasına sebep olmaktadır. Bu nedenle emme ve basma hattında kullanılacak borular ayrı ayrı desteklenip askıya alınmalı gerilme ve kasılmalara kesinlikle izin verilmemelidir.

Santrifüj Pompa Çark Çapı Değişiminin Pompa Performansına Etkisi

Santrifüj Pompa Çark Çapı Değişiminin Pompa Performansına Etkisi

Modern dünyanın olmazsa olmazı olan elektrik enerjisinin verimli kullanılması, enerji kaynaklarının korunması adına önem arz etmekte. Dünya üzerinde tüketilen enerjinin önemli bir kısmı pompa sistemlerinde kullanılmakta olup bu oran endüstriyel tesislerde yüzde %25 seviyelerindedir.

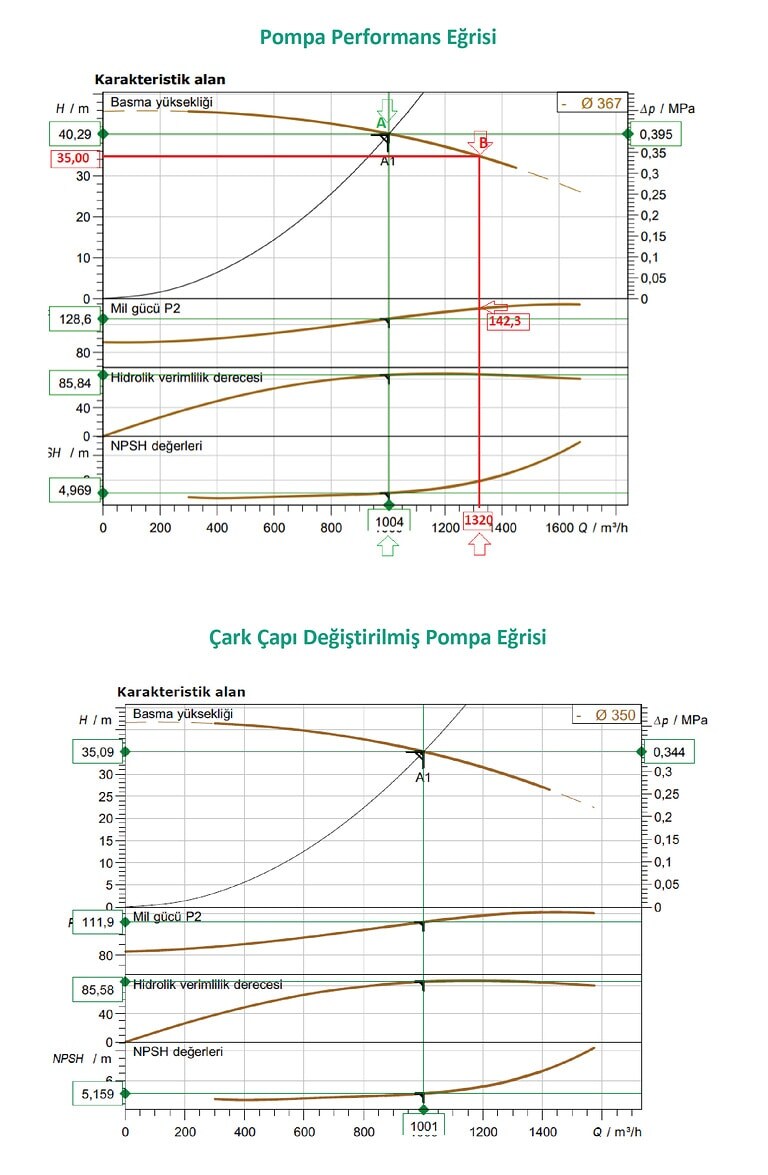

Santrifüj pompalarda çark çapının değişmesi pompa performansını etkilemektedir. Pompanın işletme şartlarında istenen debi ve basınç değerlerinde optimum verimle çalışabilmesi için en uygun çark çapının seçilmesi gerekir.

Çark çapının değişmesi çevresel hızı da orantılı olarak değiştireceği için pompa peformansına etkisini benzerlik kanunları kullanılarak hesaplanabilir. Debi çark çapıyla doğru orantılı, basma yüksekliği çark çapının karesi, güç ise çark çapının kübü ile orantılıdır.

(D/D')=(Q/Q')

(D/D')2=(Hm/Hm')

(D/D')3=(P/P')

Q = Debi, Hm= Basma Yüksekliği, P= Güç, D= Çark çapı

Çark Çapı Değişiminin İşletmeler İçin Önemi

Pompa üreticilerinin işletmeye uygun pompa seçimi yapabilmesi için temel olarak iki parametreye ihtiyacı vardır, Q (Debi) ve Hm (Basma Yüksekliği). Debi, işletmenin transfer etmek istediği akışkan miktardır. Diğer büyüklük basma yükseliği ise transfer edilecek akışkanın yol aldığı tesisat üzerindeki sürtünme kayıpları, yerel kayıplar ve akışkanın kaynağından basılacağı en yüksek noktaya kadar olan dikey yöndeki mesafenin toplamıdır.

Hesap edilen Hm değerinin gerçekteki Hm değeri ile örtüşmemesi durumunda gereksiz enerji sarfiyatı oluşacaktır.

Örnek olarak;

Soğutma kulesi projesi yapan A firması debi gereksimini 1000 m³/h, basma yüksekliğini 40 mSS olarak hesaplamış ve bu değerlere göre pompa temin etmiştir. Pompa tesisata bağlantıktan sonra manometre ile yapılan ölçümlerde hattaki toplam yük kaybının 35 Mss olduğu görülmüştür.

Pompanın 40 Mss çalışma basıncına göre seçilmişken 35 Mss de çalışmaktadır. Bu çalışma noktasında pompa hesap edilen 1000 m³/h debi yerine 1320 m³/h debi vermektedir. Yukarıdaki tabloda A noktasında çalışması planlanmış olan pompa B noktasında çalışacaktır.

Bu noktada işletmenin yapması gereken 3 farklı işlem bulunmaktadır.

- Pompanın basma hattındaki vanayı kısarak 40 Mss basınca göre ayarlanması.

- Pompa çark çapının değiştirilmesi.

- Pompaya sürücü ile yol verilmesi.

Vana kısma işleminin uygulanması gereksiz enerji sarfiyatına neden olacaktır. Bu seçenek enerji maliyetlerini arttıracağı için uygulanması önerilmez.

Pompaya sürücü ile yol verilmesi değişken debi ve basınç ihtiyaçlarının olduğu proseslerde kullanılan bir uygulamadır. Debi ve basınç ihtiyaçlarının değiştiği durumlarda enerji sarfiyatını önemli ölçüde düşürecektir.

Debi ve basıncın stabil olduğu proseslerde çark çapının değiştirilmesi en uygun çözüm olarak gözükmektedir.

Örnekte işletmenin mevcut pompa çark çapını 367mm den 350mm ye düşürmesi durumunda pompanın yeni performans eğrisi sol alt grafikteki gibi olacaktır.

Uygulamanın Avantajları

Pompa çark çapının değiştirilmesi enerji giderlerini önemli ölçüde azaltacaktır. İki grafik incelendiğinde, iki uygulama arasındaki enerji sarfiyatının %15 oranında azaldığı anlaşılmaktadır. İlk uygulamada pompanın ihtiyacı olan güç 128,6 Kw iken çark çapı değiştirildiğinde güç ihtiyacı 111.9 Kw a düşmektedir.

Santrifüj Pompalarda Kavitasyon-NPSH

Bilindiği üzere santrifüj pompaların emiş kabiliyeti, bütün sürtünme ve diğer kayıplar ihmal edildiğinde yaklaşık 10 metredir. Eğer pompanın emiş kısmına akışkan yeterli bir basınç ile gelmiyor ise; yani pompa akışkanı çekmeye çalışıyor ve akışkan gelemiyor ise bu durumda pompa emiş kısmında vakum ortamı oluşur ve pompa kavitasyona girme ihtimali yüksek bir hal alır.

Kavitasyon

Akışkan pompaya yeterli bir basınç ile gelmediği durumda statik basınç, buharlaşma basıncından küçük olup, akışkan içerisinde gaz kabarcıkları oluşmaya başlamaktadır. Daha sonra gaz kabarcıkları oluşan akışkan pompa içerisine geldiğinde pompa çarkında akışkanın buharlaşma basıncından daha yüksek basınç ile karşılaşır ve yoğuşurlar. Yani kabarcıklar içeri doğru patlarlar.

Yoğuşma sırasında boşaltılan hacimler, bunları çevreleyen sıvı tarafından doldurulur ve bu durum, akışkan mikrojeti oluşumudur. Çok ani olan bu fiziksel değişime kavitasyon diyoruz.

Kavitasyon yani oluşan kabarcıkların içe doğru patlaması milyonlarca kez tekrarladığında pompa çarkı ve gövdesine zarar verip kullanılamaz hale getirmektedir. Bu duruma da kavitasyon erozyonu denmektedir.

Kavitasyon özeti

- Akışkan içinde kabarcık oluşmaya başlaması

- Kabarcıkların büyümesi

- Kabarcıkların içe doğru patlaması

- Kavitasyon erozyonu

Pompa eğer kavitasyonda ise pompa gövdesinde çakıl taşlarının birbirine çarpması gibi bir ses duymanız kuvvetle muhtemeldir.

Kavitasyon Etkileri

- Çark ve pompa gövdesinde minik çukurlar şeklinde görülen malzeme hasarı

- İstenmeyen gürültü ve titreşimler

- Beklenen basma yüksekliği ve debi değerlerinin elde edilememesi

NPSH (Net Positive Suction Head)

NPSH, pompanın kavitasyona girmemesi için pompa emiş ağzında olması gereken minimum basınçtır. Özellikle açık sistemlerde dikkat edilmesi gerekmektedir.

Deponun pompadan aşağıda ya da yukarıda olması durumunda hesaplama yöntemi aşağıdaki gibidir.

∆pe: Emiş hattı direnç kayıpları

he: Emiş derinliği

Pd: Akışkan buharlaşma basıncı

Pt: Ön basınç

Patm: Atmosfer basıncı (9,5 m)

NPSH pompa: Seçimi yapılan pompanın NPSH değeri

Bütün bu hesaplamaları yaptıktan sonra NPSH mev > NPSHpompa olması gerekmektedir. Bu durumda pompa kavitasyona girmeden çalışabilmekte aksi durumda eğer NPSHmev ˂ NPSHpompa ise pompanın çalışırken kavitasyona girmesi kaçınılmazdır.

Kavitasyonu Engellemek İçin Alınabilecek Önlemler

- Akışkanın pompaya giriş basıncını artırmak. (Eğer su deposu pompadan aşağıda ise daha yukarı alınabilir, su deposu yukarıda ise yine daha yukarı alınabilir ya da su deposu ile pompa arasındaki boru çapı arttırılarak akışkanın pompaya daha rahat gitmesi sağlanabilir.)

- Akışkan sıcaklığını azaltmak (PD buharlaşma basıncını azaltmak). Akışkan sıcaklığı ile pompanın kavitasyona girme ihtimali doğru orantılıdır.

- Eğer yukarıdaki iki madde çözüm olmuyor ise, son olarak NPSH değeri daha düşük pompanın seçilmesi gerekmektedir.

Boru İç Yüzey Pürüzlülüğünün Basınç Kaybına Etkisi ve Detaylı Boru Basınç Kaybı Hesabı

Akışkanlar boru içerisinde iletilirken gerek viskoziteden ve gerekse sürtünmeden kaynaklanan bir basınç düşümü ya da yük kaybı meydana gelir. Meydana gelen bu yük kaybını hesaplayabilmek adına Moody diyagramından yararlanılmaktadır.

Hem yatay hem de düşey borularda oluşan sürtünme kaybını bulabilmek adına geçiş bölgesinden yararlanmaktayız. Geçiş bölgesinde sürtünme katsayısı (f); (Re) reynolds sayısı ve (k/D) bağıl pürüzlülük değerlerine bağlı olarak hesaplanır. (Çengel ve Cimbala 2008, White 2012)

Geçiş bölgesini tam pürüzlü bölgeden ayıran bölge Moody diyagramında kesik çizgilerle gösterilen eğridir.

Tam Türbülanslı Akım Bölgesi: Dördüncü bölgedir. Bu bölgede Re>4000dir. Her bir bağıl pürüzlülük değerine ait eğrilerin yataylaştıktan sonraki kısımlarını içerisine alan bir bölgedir ve bundan önceki bölgeden kesikli çizgi ile ayrılmıştır. Eğriler yatay olduğundan sürtünme katsayısı (f) Re’ye bağlı olmamakta yalnızca bağıl pürüzlülüğe (D/k) bağlı olmaktadır.

Pürüzlülük katsayısını hesapladıktan sonra kolay bir şekilde borulardaki basınç kaybını hesaplayabiliriz.

Yatay borularda basınç düşümünün hesaplanmasında hem laminer hem de türbülans akımda ∆P= (f*L*ρ*V2)/D*2 formülü kullanılmaktadır.

∆P : İki nokta arasındaki basınç düşümü (Pa)

f : Sürtünme katsayısı (birimsiz)

L : Boru uzunluğu (m)

D : Boru çağı (m)

ρ : Akışkanın özgül kütlesi (kg/m3)

V2 : Akışkanın hızıdır (m/s)

Eğer basınç düşümünü ∆P=P1-P2=ɣhL ile gösterirsek hem yatay hem de düşey borular için laminer ve türbülans akımda yük kaybı aşağıdaki biçimi alır ve darcy-Weisbach denklemi olarak bilinir. (Hicks ve Hicks 1985, Karahan 1986, Özcan 2006, McDonough 2009, White 2012)

hL=(f*L*V2)/(D*2g)

hL : Yük kaybı (m)’dir.

Çeşitli boru tiplerine göre mutlak pürüzlülük değerleri yandaki tablolada verilmiştir.(McDonough 2009)

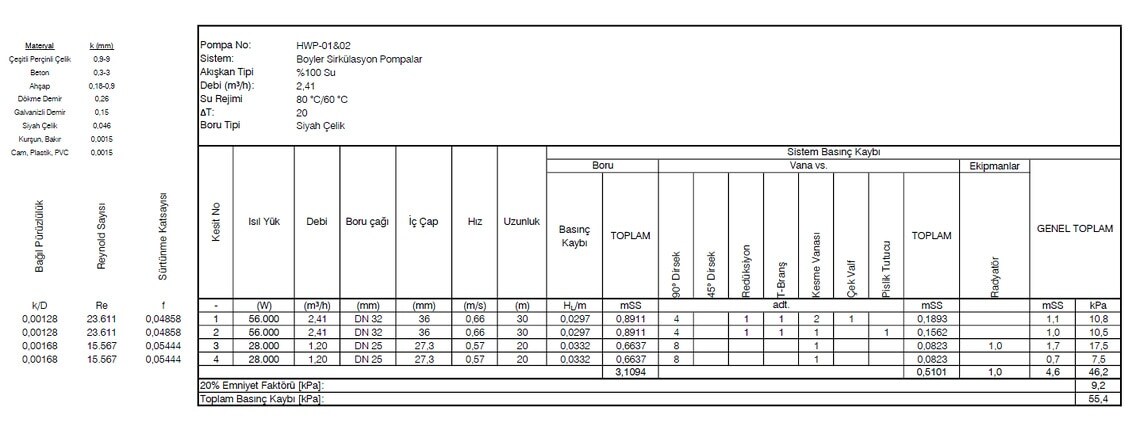

Boru iç yüzey pürüzlülüğü ve sürtünmeye bağlı basınç kaybı formüllerini kullanarak basit bir ısıtma hattı örneği için boru basınç kaybı hesabı

Yandaki şematik gösterimde 2 adet branşlı basti bir ısıtma örneğini görebilirsiniz. Bu şematik gösterimde bulunan:

- 1 No’lu hat; 30 metre uzunluğa, 4 adet dirseğe, 2 adet kesme vanasına, 1 adet çek valfe sahiptir.

- 2 No’lu hat; 30 metre uzunluğa, 4 adet dirseğe, 1 adet kesme vanası, 1 adet pislik tutucuya sahiptir.

- 3 No’lu hat; 20 metre uzunluğa, 8 adet dirseğe, 1 adet kesme vanasına sahiptir.

- 4 No’lu hat; 20 metre uzunluğa, 8 adet dirseğe, 1 adet kesme vanasına sahiptir.

Bahsetmiş olduğumuz bilgileri kullanarak basit bir excel tablosu ile ilgili metrikleri doldurarak pompaya ait olan basınç kaybını bulabiliriz.

Bu excelde bir diğer önemli husus ise vana, dirsek, branş vb. unsurlardan oluşan basınç kaybını hesaplarken kullanılan kaysayılardır. Bu katsayıları, ASHRAE kitaplarında bulunan “Pipe Sizing” isimli bölümden çaplara göre elde edebiliriz. Bu katsayıları kullanarak oluşacak olan basınç kaybını ise yandaki formül vasıtası ile hesaplayabiliriz.

Radyatör basınç kaybı afaki olarak 1 mSS kabul edilmiştir. Radyatör ve hat üzerinde bulunan diğer ekipmanlara ait daha net ve doğru değerler üretici kataloglarından edinilebilmektedir.

Formülleri ve ısıtma devresine ait bildiğimiz bilgileri excele işlediğimiz çıkan boru basınç kaybı 55,4 kPa≈5,54 mSS gibi bir değer bulmaktayız.

Pompa debimiz ve basınç kaybımız da belli olduğuna göre Wilo Select programını kullanarak bir pompa seçimi yapabiliriz.

Pompa Özellikleri

Debi : 2,54 m3/h

Basınç Kaybı : 6 mSS (yuvarlanmıştır.)

Hesaplanan bu değerlere göre sisteminizde Wilo-Stratos Maxo 25/0,5-8 PN10 sirkülasyon pompası kullanımı uygundur.