Produkttests bei Wilo: Größtes Prüfbecken ist 70 Meter lang

Der Anbieter von Pumpen- und Pumpensystemlösungen Wilo testet seine Produkte während des gesamten Entwicklungsprozesses auf Herz und Nieren. Warum das nötig ist – und wie der Technologiekonzern dabei vorgeht.

Sie ist Wilos Lösung für die Abwasserentsorgung von morgen: Seit 2018 ist die Wilo-Rexa SOLID-Q mit Nexos-Intelligenz auf dem Markt. Ihre Selbstreinigungsfunktion macht sie auch bei feststoffhaltigem Abwasser betriebssicher. Ihr hydraulischer Wirkungsgrad und ihr IE5-Motor machen sie effizient. Und ihre konnektiven Eigenschaften machen sie höchst kompatibel mit allen externen SPS-Systemen. Hinter der intelligenten Abwasser-Tauchmotorpumpe steckt komplexe Technologie, in Hard- wie Software.

Der Ausfall eben dieser Technologie hätte drastische Folgen. Als Herzstück einer Abwasserpumpstation ist die Wilo-Rexa SOLID-Q ein wichtiger Bestandteil der kritischen Infrastruktur. „Das trifft auf fast all unsere Produkte zu“, erklärt Christoph Teschers, Group Vice President Global Qualification Center bei Wilo. „Unsere Pumpen und Systeme müssen zuverlässig funktionieren. 24 Stunden am Tag, sieben Tage die Woche.“ Mit Produkten und digitalen Tools, die auf maximale Betriebssicherheit von Anlagen ausgelegt sind, einem flächendeckenden Werkskundendienst und aufwändigem Qualitätsmanagement sorgt Wilo vor.

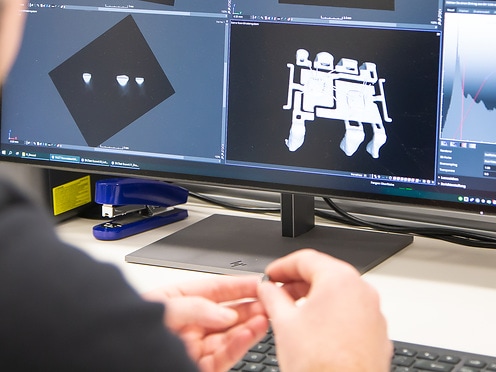

Erste Prüfung mit Teilen aus dem 3D-Drucker

Christoph Teschers ist Group Vice President Global Qualification Center der Wilo Gruppe.

Zum Qualitätsmanagement zählen auch die entwicklungsbegleitenden Tests von Produkten. Das Test-Team prüft nach jedem Entwicklungsschritt, ob die Pumpen und ihre Komponenten die vorgegebenen Richtlinien und Kennzahlen einhalten. „Die ersten Tests werden in sehr frühen Entwicklungsstadien durchgeführt, oft sogar mit Teilen aus dem 3D-Drucker“, sagt Teschers. Auf Basis der Testergebnisse überarbeitet Wilo die Produkte – solange, bis sie marktreif sind. Die Idee dahinter ist schnell erklärt: „Wir wollen keine Produkte fertigentwickeln, um zum Schluss festzustellen, dass sie die Erwartungen nicht erfüllen. Das wäre ärgerlich und teuer.“

Die Anzahl der Tests, die ein Produkt vor der Marktreife durchläuft, ist kaum zu beziffern. Mehrere Hundert umfasst das Portfolio von Christoph Teschers Team, viele davon durchlaufen die Produkte vor der Markteinführung mehrfach. Dafür hat Wilo auf der ganzen Welt Labore aufgebaut. An den 15 Hauptproduktionsstandorten testet der Technologiespezialist seine Pumpen und Pumpensysteme in allen Größenordnungen. Für die Wilo-Vertical Turbine etwa – ein bis zu 15,5 Meter hohes Pumpensystem für die Wasserversorgung – entstand im indischen Kesurdi das größte Prüfbecken Asiens. Es ist 70 Meter lang, 15 Meter breit und 13 Meter tief.

Lebensdauertests treiben die Pumpen an Belastungsgrenzen

Christoph Teschers steht im größten Prüfbecken Asiens am Wilo-Produktionsstandort in Kesurdi (Indien). Es ist 70 Meter lang, 15 Meter breit und 13 Meter tief.

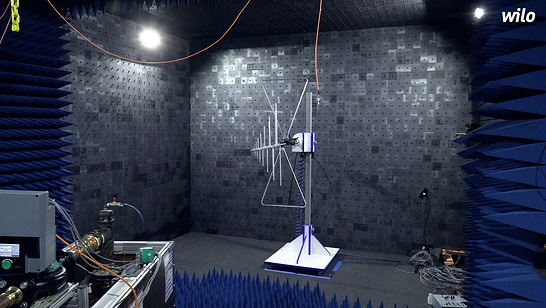

Zuordnen lassen sich die Tests bei Wilo drei Kategorien: Sicherheit, Lebensdauer und Performance. Sicherheitstests garantieren, dass Pumpen den gesetzlichen Vorschriften und Normen entsprechen. Zu ihnen zählen etwa Temperaturtests, elektrische Sicherheitsprüfungen sowie Tests zur elektromagnetischen Verträglichkeit (EMV). Halten die Prüflinge extremen Medien- (-20 bis +140°C) und Umgebungstemperaturen (-20 bis +55°C) Stand? Ist ihre Elektronik sicher? Und arbeiten sie störungsfrei weiter, wenn sie in einem Faraday’schen Käfig mit mehreren Tausend Volt beschossen werden?

Nur rund 20 Prozent aller Tests bei Wilo fallen in diese Kategorie, schätzt Christoph Teschers. „Sie sind die Minimalanforderungen an uns als Hersteller, quasi die Basis unseres Produkt-Testings. Wir haben aber wesentlich umfangreichere Qualitätsansprüche an unsere Produkte als wir mit diesen Tests messen können.“ Daher führt das Testing-Team weltweit zudem ausführliche Lebensdauer-Tests durch, die zeigen sollen, wie sich Produkte langfristig verhalten, wie schnell oder langsam sie also verschleißen. Sie treiben sämtliche Komponenten der Pumpen – vom Laufrad bis zum Bedienelement – an ihre Belastungsgrenzen. „Wir sprechen dabei von künstlicher Alterung“, so Teschers.

Performancetests: Entsprechen Pumpen den Erwartungen?

In EMV-Tests prüft Wilo unter anderem, ob die Pumpen durch elektromagnetische Effekte gestört werden könnten.

Beispiel: Elektronik-Bauteile. Um ihre Robustheit zu prüfen, schaltet eine Automatik die Pumpen mehrere hunderttausend Mal ein und aus – mal mit konstanten, mal mit variierenden Unterbrechungszeiten. Ob sie im Dauerbetrieb bestehen können, also tatsächlich „Ausdauer“ haben, stellen die Pumpen in Prüfständen und in Prüfbecken unter Beweis. Dafür laufen sie bis zu 180 Tage auf unterschiedlichen Betriebspunkten. Computer zeichnen währenddessen alle Daten der Pumpe auf.

Auch für die Performance-Tests kommen Prüfstände und -becken zum Einsatz, allerdings zu einem anderen Zweck. „Hier wollen wir herausfinden, ob die Produktneuentwicklungen tatsächlich den Anforderungen unserer Kunden entsprechen“, erklärt Christoph Teschers. Ein komplexes Prüfprogramm testet die Hydrauliken der Pumpen über einen längeren Zeitraum auf Herz und Nieren: Wie verhalten sie sich an welchem Betriebspunkt? Wie in welcher Regelungsart? So entstehen schließlich auch die Kennlinien der Pumpen.

Der ultimative Praxistest

Wie laut ist die Pumpe im Betrieb? In der Akustikkammer prüft Wilo die Geräuschentwicklung.

Ersetzen lässt sich der Mensch beim Testen von Wilo-Produkten aber nicht. Zu den Perfomance-Tests zählen auch händische Prüfungen. Das Team geht die Menüs der Pumpen durch, vernetzen sie über alle möglichen Kommunikationsschnittstellen oder steuern sie via Wilo-Assistent App an. So lässt sich feststellen, wie gut die Produkte bedienbar sind. Der ultimative Praxistest steht für die Pumpen aber an, wenn der Wilo-Werkskundendienst das Labor besucht. „Vor jeder Markteinführung laden wir einige unserer Techniker ein, die Pumpen testweise in Betrieb zu nehmen und zu bedienen. Die Kollegen haben einfach einen anderen Blick auf die Produkte“, sagt Teschers weiter.

Das Testing von Produkten – es steigert nachweislich ihre Qualität. „Der Aufwand dahinter ist hoch, aber er lohnt sich für unsere Kunden“, erklärt Teschers. „Unsere Produkte sind zuletzt immer effizienter und digitaler geworden. Das hatte auch Einfluss auf unsere Arbeit. Heute spielen Daten eine viel größere Rolle als früher.“ Ein Trend, der sich fortsetzen werde, prognostiziert Teschers. Künftig würden die Produkttests bei Wilo immer komplexer, „aber trotzdem effizienter. Möglich ist das, weil wir immer mehr mit Computersimulationen und immer weniger mit tatsächlichen, physischen Tests arbeiten werden. Wir sprechen dann von Smart Testing.“